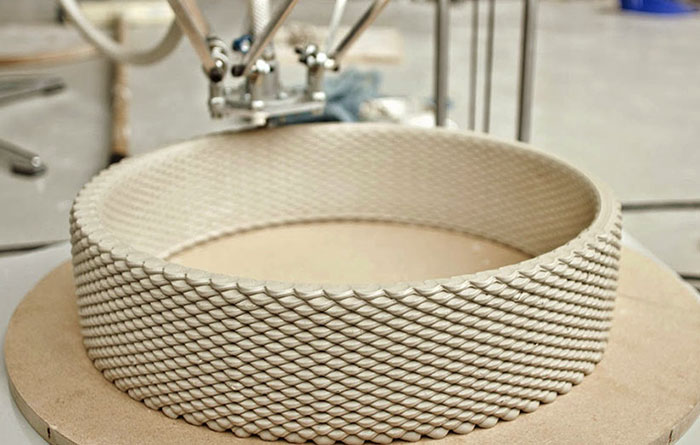

محققان و تکنسینهای آزمایشگاه HRL توانستند سرامیک را پرینت سهبعدی کنند. آزمایشگاه Hughes Research Laboratorie در ایالت کالیفرنیا مدتها در پی یافتن راهی برای تولید سرامیک بهینه بوده که در نهایت محققان این لابراتوار موفق به ساختن اجسامی از جنس سرامیک به شیوهی پرینت سهبعدی شدند.

از زمان ابداع و کاربردی شدن تکنولوژی پرینت سهبعدی، آبژهها و محصولات مختلفی ،از کفش و لباس گرفته تا سازههای ساختمانی، با این تکنیک ساخته شدهاند.

در پرینت سهبعدی باید از متریال خاصی استفاده شود که تا حالا فقط محدود میشد به پلیمرهای پلاستیک، تعدادی از انواع فلزها و شیشه. اما به تازگی مادهی دیگری هم به این لیست اضافه شده است: سرامیک.

محققان آزمایشگاه HRL دریافتند که اگر گل سفال حرارت ببیند، ذرات میکروسکوپیای تولید میشود که بعدا ترک و شکستگی روی سطح جسم ایجاد میکند. پس آنها مادهی دیگری را جایگزیناش کردند: «پلیمرهای پیشسرامیک» (preceramic polymers). این ماده با تکنیک پرینت سهبعدی قابل شکلپذیری است و بعد از حرارت دیدن، درست مانند سرامیک میشود.

پلیمرهای پیشسرامیک با تکنیک «استریولیتوگرافی» (stereolithography) که در پرینترهای سهبعدی به کار میرود سازگار هستند.

در این تکنیک اشعهی لیزر روی مادهای که حالت سیال دارد، تابیده میشود و به تدریج آن را به حالتی که مورد نظر است و برای دستگاه تعریف شده، تغییر شکل میدهد و سخت (جامد) میکند. این اشعهی ماورا بنفش (UV) میتواند جزییات بیشتر و دقیقتری را با سرعتی حدود 100 تا 1000 برابر روشهای فعلی روی متریال به وجود بیاورد.

اشعهی ماورا بنفش میتواند جزییات بیشتر و دقیقتری را روی متریال به وجود بیاورد.

این دستاورد مهمی است و پیشرفتهای چشمگیری را، به خصوص در حوزهی هوا فضا رقم خواهد زد. در صنعت هوانوردی از سرامیک در ساخت بسیاری قطعات از جمله پنل بالها و مکانیزمهای داخلی موشکهای اوربیتال استفاده میشود.

سرامیک ابداع شده به روش پرینت سهبعدی استحکام و مقاومتی 10 برابر بیشتر از سرامیکهای موجود دارد.

آژانس پروژههای تحقیقات پیشرفتهی وزارت دفاع آمریکا (DARPA) با تیم مبتکر این شیوه قراردادی برای ساخت سپر گرمایی (aeroshell) منعقد کرده است.

سپر گرمایی یک سپر محافظتی است که در صنعت هوا فضا برای محافظت قسمتهای داخلی در مقابل فشار و گرما کاربرد دارد.

منبع: mag.digikala.com